При измерении давления вы можете заметить, что результаты измерения не сразу отражают изменения входного давления или не полностью соответствуют, когда давление возвращается в исходное состояние. Например, при использовании весов для ванной комнаты для измерения веса датчику весов требуется время, чтобы точно определить и стабилизировать показания вашего веса.время ответадатчика приводит к колебаниям исходных данных. Как только датчик настроится на нагрузку и завершит обработку данных, показания будут показывать более стабильные результаты.Это не дефект датчика, а нормальная характеристика многих электронных измерительных устройств, особенно при обработке данных в реальном времени и достижении устойчивого состояния. Это явление можно назвать гистерезисом датчика.

Что такое гистерезис в датчиках давления?

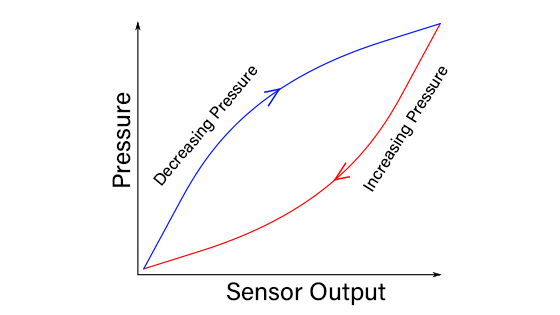

Датчикгистерезисобычно проявляется, когда происходит изменение входного сигнала (например, температуры или давления), а выходной сигнал не сразу следует за изменением входного сигнала, или когда входной сигнал возвращается в исходное состояние, выходной сигнал не полностью возвращается в исходное состояние. . Это явление можно увидеть на характеристической кривой датчика, где между входом и выходом имеется запаздывающая петлеобразная кривая, а не прямая линия. В частности, если вы начнете увеличивать входной сигнал с определенного конкретного значения, выходной сигнал датчика также соответственно увеличится. Однако когда входные данные начнут уменьшаться до исходной точки, вы обнаружите, что выходные значения превышают исходные выходные значения во время процесса сокращения, образуя петлю илипетля гистерезиса. Это показывает, что во время процесса увеличения и уменьшения одно и то же входное значение соответствует двум различным выходным значениям, что является интуитивно понятным отображением гистерезиса.

На диаграмме показана зависимость между выходным сигналом и приложенным давлением в датчике давления в процессе приложения давления, представленная в виде кривой гистерезиса. Горизонтальная ось представляет выходной сигнал датчика, а вертикальная ось представляет приложенное давление. Красная кривая представляет процесс, при котором выходной сигнал датчика увеличивается с постепенным увеличением давления, показывая путь реакции от низкого давления к высокому. Синяя кривая показывает, что по мере того, как приложенное давление начинает уменьшаться, выходной сигнал датчика также уменьшается, от высокого давления обратно к низкому, что отражает реакцию датчика во время сброса давления. Область между двумя кривыми, петля гистерезиса, отображает разницу выходных сигналов датчика при одном и том же уровне давления во время загрузки и разгрузки, обычно вызванную физическими свойствами и внутренней структурой материала датчика.

Причины гистерезиса давления

Явление гистерезиса вдатчики давленияна него в основном влияют два основных фактора, которые тесно связаны с физическими свойствами и механизмом действия датчика:

- Упругий гистерезис материала. Любой материал подвергается определенной степени упругой деформации под воздействием внешних сил, что является прямой реакцией материала на приложенные силы. Когда внешняя сила удаляется, материал пытается вернуться в исходное состояние. Однако это восстановление не является полным из-за неоднородности внутренней структуры материала и небольших необратимых изменений внутренней микроструктуры при многократной нагрузке и разгрузке. Это приводит к задержке в механических характеристиках во время непрерывных процессов загрузки и разгрузки, известных какупругий гистерезис. Особенно ярко это явление проявляется при применениидатчики давления, поскольку датчикам часто необходимо точно измерять изменения давления и реагировать на них.

- Трение В механических компонентах датчика давления, особенно в тех, которые содержат движущиеся части, трение неизбежно. Это трение может возникать из-за контактов внутри датчика, таких как скользящие точки контакта, подшипники и т. д. Когда датчик испытывает давление, эти точки трения могут препятствовать свободному движению внутренних механических структур датчика, вызывая задержку между реакцией датчика и фактическое давление. Когда давление разгружается, те же силы трения могут также препятствовать немедленной остановке внутренних структур, тем самым также проявляя гистерезис во время фазы разгрузки.

Эти два фактора вместе приводят к появлению петли гистерезиса, наблюдаемой в датчиках во время повторяющихся испытаний на нагрузку и разгрузку, — характеристике, которая часто вызывает особую озабоченность в приложениях, где точность и повторяемость очень высоки. Чтобы уменьшить влияние этого явления гистерезиса, решающее значение имеет тщательная конструкция и выбор материала для датчика, а также могут потребоваться программные алгоритмы для компенсации этого гистерезиса в приложениях.

Явление гистерезиса вдатчики давленияна него влияют различные факторы, непосредственно связанные с физическими и химическими свойствами датчика и средой его эксплуатации.

Какие факторы приводят к гистерезису датчика?

1. Свойства материала

- Модуль упругости. Модуль упругости материала определяет степень упругой деформации при воздействии силы. Материалы с более высоким модулем упругости деформируются меньше, и ихупругий гистерезисможет быть относительно ниже.

- Коэффициент Пуассона: коэффициент Пуассона описывает соотношение поперечного сжатия и продольного удлинения материала под действием силы, что также влияет на поведение материала во время загрузки и разгрузки.

- Внутренняя структура. Микроструктура материала, включая кристаллическую структуру, дефекты и включения, влияет на его механическое поведение и характеристики гистерезиса.

2. Процесс производства

- Точность обработки. Точность обработки компонентов датчика напрямую влияет на его производительность. Компоненты с более высокой точностью подгоняются лучше, уменьшая дополнительное трение и концентрацию напряжений, вызванную плохой посадкой.

- Шероховатость поверхности. Качество обработки поверхности, например шероховатость поверхности, влияет на величину трения, тем самым влияя на скорость отклика датчика и гистерезис.

- Изменения температуры влияют на физические свойства материалов, такие как модуль упругости и коэффициент трения. Высокие температуры обычно делают материалы мягче, уменьшая модуль упругости и увеличивая трение, тем самым увеличивая гистерезис. И наоборот, низкие температуры могут сделать материалы более твердыми и хрупкими, по-разному влияя на гистерезис.

3. Температура

- Изменения температуры влияют на физические свойства материалов, такие как модуль упругости и коэффициент трения. Высокие температуры обычно делают материалы мягче, уменьшая модуль упругости и увеличивая трение, тем самым увеличивая гистерезис. И наоборот, низкие температуры могут сделать материалы более твердыми и хрупкими, по-разному влияя на гистерезис.

Риски

Наличие гистерезиса вдатчики давленияможет вызвать ошибки измерения, влияющие на точность и надежность датчика. В приложениях, требующих высокоточных измерений, таких как прецизионный контроль промышленных процессов и мониторинг критического медицинского оборудования, гистерезис может привести к значительным ошибкам измерения и даже привести к отказу всей измерительной системы. Таким образом, понимание и минимизация влияния гистерезиса является ключевой частью обеспечения эффективной и точной работыдатчики давления.

Решения по устранению гистерезиса в датчиках давления:

Чтобы обеспечить минимально возможный эффект гистерезиса вдатчики давления, производители предприняли несколько ключевых мер для оптимизации работы датчиков:

- Выбор материала: Выбор материалов играет решающую роль в гистерезисе. Поэтому производители тщательно выбирают материалы сердцевины, используемые в конструкции датчиков, такие как диафрагмы, уплотнения и заполняющие жидкости, чтобы гарантировать минимальный гистерезис в различных рабочих условиях.

- Оптимизация конструкции. Улучшая конструктивную конструкцию датчиков, такую как форма, размер и толщина диафрагм, а также оптимизируя методы уплотнения, производители могут эффективно уменьшить гистерезис, вызванный трением, статическим трением и деформацией материала.

- Лечение старения: новые датчики могут иметь значительный первоначальный гистерезис. Черезлечение старенияи специальные программы испытаний, материалы можно ускорить для стабилизации и адаптации, тем самым уменьшая начальный гистерезис. На изображении ниже показаноXDB305проходитлечение старения.

- Строгий контроль производства. Строго контролируя допуски и качество в ходе производственного процесса, производители обеспечивают согласованность каждого датчика и минимизируют влияние производственных отклонений на гистерезис.

- Расширенная калибровка и компенсация. Некоторые производители используют передовую технологию цифровой компенсации и методы многоточечной калибровки для точного моделирования и коррекции гистерезиса на выходных сигналах датчиков.

- Тестирование производительности и классификация: все датчики проходят детальное тестирование для оценки их характеристик гистерезиса. На основании результатов испытаний датчики классифицируются, чтобы гарантировать выпуск на рынок только продуктов, соответствующих определенным стандартам гистерезиса.

- Ускоренное испытание на срок службы. Чтобы проверить стабильность работы датчиков на протяжении всего ожидаемого срока службы, производители проводят испытания образцов на ускоренное старение и срок службы, чтобы гарантировать, что гистерезис остается в допустимых пределах.

Эти комплексные меры помогают производителям эффективно контролировать и уменьшать явление гистерезиса вдатчики давления, гарантируя, что датчики отвечают высоким требованиям точности и надежности в реальных приложениях.

Время публикации: 9 мая 2024 г.